Быстрорежущие стали сыграли ключевую роль в развитии металлообработки, позволив повысить скорость резания и долговечность инструмента. В статье рассмотрим характеристики стали Р18, ее преимущества и недостатки, а также сравним с другими марками.

Быстрорежущая сталь Р18

Одной из самых известных и применяемых марок в СССР и России стала Р18 — классическая вольфрамовая сталь, которая десятилетиями оставалась стандартом для производства режущего инструмента.

В расшифровке стали Р18: буква «Р» означает, что она быстрорежущая, а цифра «18» указывает на содержание вольфрама в сплаве — около 18%.

Состав стали Р18 и ее свойства

Основные свойства определяются химическим составом:

- Вольфрам, W — 17-18,5%. Основной легирующий элемент, обеспечивающий высокую твердость и теплостойкость.

- Хром, Cr — 3,8-4,4%. Улучшает прокаливаемость, а также коррозионную стойкость.

- Ванадий, V — 1,0-1,4%. Повышает износостойкость, прочность.

- Углерод, C — 0,7-0,8%. Обеспечивает твердость сплава.

Благодаря такому составу сплав хорошо держит режущую кромку при нагреве, сохраняя стабильность работы инструмента.

Основные характеристики:

- твердость стали Р18 после закалки— 62-65 HRC;

- теплостойкость — до 600-620 °C;

- выдерживает высокое давление;

- в плоском исполнении при изгибе не образуется трещин или сколов;

- высокая износостойкость при обработке материалов средней твердости.

Преимущества и недостатки

Как любой другой материал, сталь этой марки имеет свои достоинства и ограничения.

Преимущества:

- Достаточная теплостойкость для работы на высоких скоростях резания.

- Универсальность — подходит для обработки различных материалов.

- Хорошо зарекомендовала себя в промышленности.

Главный недостаток — высокая стоимость. Большое содержание вольфрама приводит к увеличению себестоимости, поэтому, по сравнению с другими марками быстрорежущих сталей, Р18 дороже.

Кроме этого, есть еще несколько ограничений:

- Уступает современным маркам с кобальтом или молибденом по теплостойкости, износостойкости.

- Менее устойчива к ударным нагрузкам по сравнению с Р6М5.

Технология производства и термообработка

Инструментальную сталь Р18 поставляют в виде отожженных прутков или заготовок. Перед изготовлением инструмента их подвергают механической обработке, а затем сложной термообработке для достижения высоких режущих свойств.

Закалку проводят с предварительным подогревом в две ступени — при 800-850 °C и 1050-1100 °C. Это снижает термические напряжения, а также предотвращает образование трещин. Окончательный нагрев выполняют при 1260-1280 °C в соляных ваннах для растворения карбидов в аустените. После выдержки сталь охлаждают в масле либо на воздухе — выбор способа зависит от размеров заготовки.

Ключевой этап — трехкратный отпуск при температуре 550–570 °C с выдержкой по одному часу. Эта операция необходима для превращения остаточного аустенита в мартенсит, снятия внутренних напряжений, проявления эффекта вторичной твердости.

Такая сложная схема термообработки определяет эксплуатационные характеристики быстрорежущей стали Р18.

Применение стали Р18

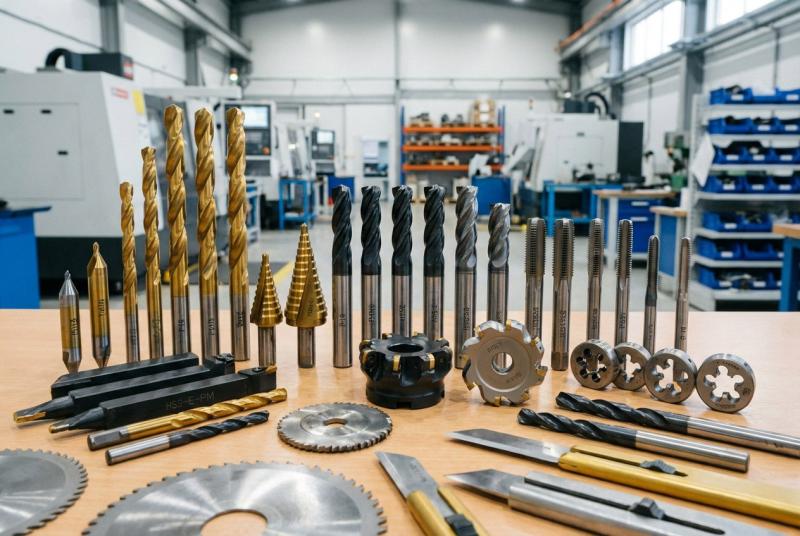

Благодаря этим свойствам, инструментальную сталь Р18 традиционно применяют для изготовления металлорежущих элементов:

- Фрезы — червячные, фасонные, концевые, дисковые.

- Сверла — центровочные, ступенчатые, спиральные.

- Протяжки, пилы для обработки металлопроката.

- Метчики, плашки для нарезания резьбы.

- Резцы — токарные для металлообработки при умеренных нагрузках.

Кроме этого, из сплава выпускают инструмент для деревообработки — ножи для фрезерных головок, работающие на высоких скоростях. Однако в современном массовом производстве его во многом вытеснили более прогрессивные материалы.

Сравнение с другими марками

Сталь Р18 долгое время считалась эталоном среди быстрорежущих сталей. Однако по мере развития металлургии появились более экономичные, технологичные аналоги. Например, в Р6М5 частично заменен дорогой вольфрам молибденом, поэтому сталь стоит меньше при более высокой вязкости.

Стали с кобальтом — Р6М5К5 и Р6М5К8 — обеспечивают значительно более высокую теплостойкость (до 650–750 °C), что важно при обработке нержавеющих или жаропрочных сплавов.

Сравним основные характеристики в таблице.

| Характеристика/Марка | Р18 | Р6М5 | Р6М5К5, HSSCo5 | Р6М5К8, HSSCo8 |

| Основной элемент | Вольфрам | Молибден | Молибден + кобальт | Молибден + кобальт |

| Теплостойкость, °C | до 620 | до 600 | до 650 | до 700-750 |

| Твердость (HRC) | 62-65 | 62-65 | 64-66 | 68-70 |

| Износостойкость | Высокая | Средняя | Высокая | Очень высокая |

| Ударная вязкость | Умеренная | Высокая | Умеренная | Низкая |

| Применение | Универсальная | Общее назначение | Твердые материалы | Особо твердые материалы |

Если сравнивать с зарубежными марками, то Р18 по своим свойствам близка к марке T1 (HSS), например, по стандарту AISI.

Таким образом, быстрорежущая сталь Р18 остается хорошим вариантом для производства универсального инструмента. Обладает высокой износо-, теплостойкостью, но уступает современным маркам по своим характеристикам.

Р18 подходит для обработки материалов средней твердости, изготовления универсального режущего инструмента. Для работы с твердыми материалами или в экстремальных условиях лучше использовать стали с добавлением кобальта — Р6М5К5 или Р6М5К8. Выбор материала зависит от конкретных задач, будущих условий эксплуатации инструмента.

- Комментарии